盾构掘进机是一种隧道掘进的专用工程机械,全名叫盾构隧道掘进机,现代盾构掘进机集光、机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土碴、拼装隧道衬砌、测量导向纠偏等功能,涉及地质、土木、机械、力学、液压、电气、控制、测量等多门学科技术,可靠性要求极高。其施工过程需先在隧洞某段的一端开挖竖井或基坑,将盾构掘进机吊入安装,盾构掘进机从竖井或基坑的墙壁开孔处开始掘进并沿设计洞线推进直至到达洞线中的另一竖井或隧洞的端点。盾构掘进机已广泛用于地铁、铁路、公路、市政、水电等隧道工程。 盾构掘进机是一种隧道掘进的专用工程机械,全名叫盾构隧道掘进机,现代盾构掘进机集光、机、电、液、传感、信息技术于一体,具有开挖切削土体、输送土碴、拼装隧道衬砌、测量导向纠偏等功能,涉及地质、土木、机械、力学、液压、电气、控制、测量等多门学科技术,可靠性要求极高。其施工过程需先在隧洞某段的一端开挖竖井或基坑,将盾构掘进机吊入安装,盾构掘进机从竖井或基坑的墙壁开孔处开始掘进并沿设计洞线推进直至到达洞线中的另一竖井或隧洞的端点。盾构掘进机已广泛用于地铁、铁路、公路、市政、水电等隧道工程。

盾构掘进机问世至今已有近180年的历史,其始于英国,发展于日本、德国。近30年来,有了很快的发展。盾构掘进机的基本工作原理就是一个圆柱体的钢组件沿隧洞轴线边向前推进边对土壤进行挖掘。该圆柱体组件的壳体即护盾,它对挖掘出的还未衬砌的隧洞段起着临时支撑的作用,承受周围土层的压力,有时还承受地下水压以及将地下水挡在外面。挖掘、排土、衬砌等作业在护盾的掩护下进行。盾构掘进机施工主要由稳定开挖面、挖掘及排土、衬砌包括壁后灌浆三大要素组成。在隧洞洞线较长、埋深较大的情况下,用盾构掘进机施工更为经济合理,可将地铁暗挖功效提高8到10倍。

目前,盾构掘进机的生产主要集中在美国、日本、欧洲等发达国家和地区,其中德国和日本处于世界领先水平。我国在上世纪90年代开始自主研发挤压式和气压式盾构,重点开展了土压平衡盾构、泥水加压盾构的引进、消化与研究工作。

我国大约有85%的盾构掘进机依赖进口,欧洲和日本等公司的地铁盾构机基本上垄断了中国的盾构掘进机市场。除了外资品牌,国内除隧道股份还有二重、上重、大重、沈重和首钢等企业,独立进行盾构掘进机的生产或与德国海瑞克、维尔特、美国罗宾斯等外资合资、合作生产。为尽快改变这种被动局面,国家制定出台了重点扶持振兴盾构掘进机国产化的相关政策,盾构掘进机国产化终于开始“起跑”。

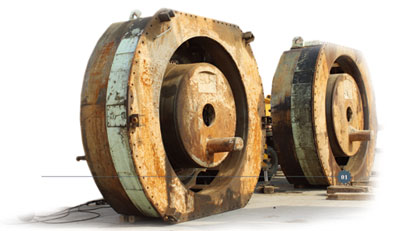

2004年底,北京城建集团投资380万美元购置的第一台日立EPB Φ6170 土压平衡盾构掘进机,参与了北京地铁四号线10—11标段工程,设计使用8公里,实际使用仅3.8公里。至2009年1月第二台出现了驱动外壳密封位严重磨损导致整机瘫痪。日本“日立”盾构掘进机整个驱动外壳在制造过程中,是用焊接方式成型,净重量约为20吨。该盾构掘进机在委托奥宇可鑫修复前准备请日立公司帮助修复,日立公司的方案是在密封位使用镶套方法恢复性能。而盾构掘进机的结构证明:使用镶套法无疑会降低盾构掘进机的结构性能。 2004年底,北京城建集团投资380万美元购置的第一台日立EPB Φ6170 土压平衡盾构掘进机,参与了北京地铁四号线10—11标段工程,设计使用8公里,实际使用仅3.8公里。至2009年1月第二台出现了驱动外壳密封位严重磨损导致整机瘫痪。日本“日立”盾构掘进机整个驱动外壳在制造过程中,是用焊接方式成型,净重量约为20吨。该盾构掘进机在委托奥宇可鑫修复前准备请日立公司帮助修复,日立公司的方案是在密封位使用镶套方法恢复性能。而盾构掘进机的结构证明:使用镶套法无疑会降低盾构掘进机的结构性能。

今年初,北京城建集团通过多方论证认为:复合应用奥宇可鑫修复技术可以在不破坏主体结构基础上完成此次修复工程。于是,北京城建集团派专业人员全面考察奥宇可鑫集团的质量、信誉和技术应用成果后,将两台“日立”盾构掘进机驱动外壳密封位磨损修复任务交给了奥宇可鑫。

此次盾构掘进机修复过程中,奥宇可鑫根据盾构掘进机驱动外壳磨损的实际情况,对原材质进行了分析,将多种先进修复技术复合应用,制定了切实可行的修复方案。在修复过程中,对修复部位采用了超声波释放应力及应力转化的新技术,通过金相分析、摩擦试验等数据显示,部分理化指标超过了原材质,达到了再制造标准。

|