一汽集团铸造某厂铸件挽救工程体系介绍

时间:2007-5-21 浏览:

一汽集团铸造某厂,主要生产汽车发动机缸体、缸盖系列灰铸铁铸件,目前除向一汽集团内部发动机生产企业如一汽大众提供缸体毛坯外,还向上海大众、沈阳三菱、北汽福田珀金斯发动机分公司等多家企业提供缸体、缸盖毛坯,年产缸体缸盖可达50万件以上。缸体、缸盖结构复杂,而且随七十年代开始全球性能源危机的出现,促使汽车向轻型化发展,为减轻汽车重量,减少能源消耗,提高汽车的使用性能,发动机的主体部件缸体、缸盖要求更趋于薄壁、高强度,因此缸体、缸盖毛坯铸造工艺难度越来越高。

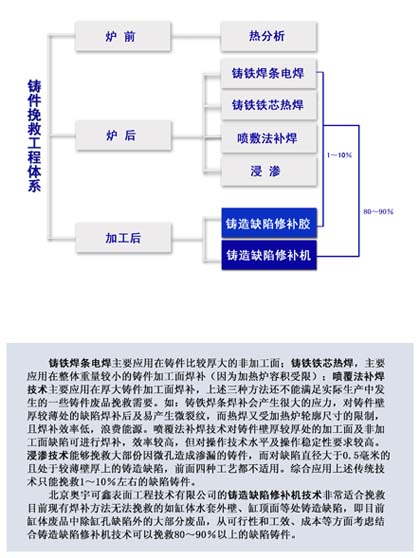

由此为减少毛坯生产企业及发动机生产企业废品损失,铸件挽救也成为铸造企业技术部门的重要课题。我厂铸件挽救方法除最基本的用铸铁焊条电焊、铸铁铁芯热焊外,九十年代中期引进了喷覆法补焊技术。用铸铁焊条电焊主要应用在铸件比较厚大的非加工面,铸铁铁芯热焊,主要应用在整体重量较小的铸件加工面焊补(因为加热炉容积受限),喷覆法补焊技术主要应用在厚大铸件加工面焊补,上述三种方法还不能满足实际生产中发生的一些铸件废品挽救需要。如:铸铁焊条焊补会产生很大的应力,对铸件壁厚较薄处的缺陷焊补后及易产生微裂纹,而热焊又受加热炉轮廓尺寸的限制,且焊补效率低,浪费能源。

喷覆法补焊技术对铸件壁厚较厚处的加工面及非加工面缺陷可进行焊补,效率较高,但对操作技术水平及操作稳定性要求较高。因此,发展和应用新的铸铁件挽救方法成为我厂技术部门工作的一项重要内容。

浸渗技术能够挽救大部份因微孔造成渗漏的铸件,而对缺陷直径大于0.5毫米的且处于较薄壁厚上的铸造缺陷,前面四种工艺都不适用,本人在参加重庆大学举办的中国铸件挽救工程研讨会上接触到北京奥宇可鑫表面工程技术有限公司的铸造缺陷修补专用设备——铸造缺陷修补机,认为它在我们这样的专业铸造生产厂有着广阔的应用前景,采用铸造缺陷修补机焊补铸件有如下优点:

1. 结合牢固、致密,无脱落的可能。

2. 常温焊补,基本不发热,焊补点附近金相组织不改变,无应力集中现象。

3. 因补材可选择同材质的铁屑或普通的金属片、丝,焊补点经机械加工后分辨不出修补痕迹, 这是传统的铸铁焊补方法所不能达到的效果。

4. 因补材可选择同材质的铁屑或普通的金属片、丝,焊补点经机械加工后分辨不出修补痕迹, 这是传统的铸铁焊补方法所不能达到的效果。

5. 常温焊补、基体不发热、焊补点附近金相组织不改变,无应力集中现象,基体组织不改变、焊补区域组织致密,无硬点现象,不影响机械加工性能。操作简便,可直接手握,眼视,焊位准确,焊点小,焊后修整量小。

6. 焊补位置广泛、灵活。只要眼睛能看得到,笔能触得到的地方,均能焊补,这也是其它焊补工艺所不能达到的。

7. 补材料取材广泛。补材可选择与基材相同材质的铸造冒口、通气针等在加工后产生的铁屑或普通金属丝、金属片。因此,这种新的焊补技术非常适合挽救目前我厂现有焊补方法无法挽救的如缸体水套外壁、缸顶面等处铸造缺陷,即目前缸体废品中除缸孔缺陷外的大部分废品。

2005年7月初,在清理车间配合下,取了6件06A缸体废品,其中轴瓦缺陷2件,缸顶面缺陷4件,请北京奥宇可鑫表面工程技术有限公司长春分公司用铸造缺陷修补机进行焊补,焊后外观检查:焊补区与周围基体颜色一致,然后将这6件缸体送工模科对焊补部位进行加工,加工时无让刀、打刀现象,加工后焊补区与周围基体颜色基本一致。 2005年8月初,在清理车间配合下,取了8件4G64缸体废品,全部为上箱水套外壁油道管上方铸造缺陷,请北京奥宇可鑫表面工程技术有限公司长春分公司用铸造缺陷修补机进行焊补,焊后外观检查:焊补区与周围基体颜色一致,经清理终检,将这8件发到加工单位加工(此8件单独做标记),最终通过全部加工及水道/油道试漏工序。

2005年8月末,又取了12件缸体废品,全部为上箱水套外壁分水管上方铸造缺陷,其中加工面缺陷8件,非加工面缺陷4件,请北京北京奥宇可鑫表面工程技术有限公司用铸造缺陷修补机进行焊补,焊后外观检查:焊补区与周围基体颜色一致,经清理终检,全部发到加工单位(此12件单独做标记),最终通过全部加工及试漏工序。经上述多次实验验证后,我厂于2005年十月,与北京奥宇可鑫表面工程技术有限公司长春分公司签定委托合同,挽救我厂现有挽救工艺无法挽救的铸件,到 2006年年底,北京奥宇可鑫表面工程技术有限公司为我厂焊补缸体、缸盖共计2000余件,为我厂挽回大量的经济损失。在与北京奥宇可鑫表面工程技术有限公司合作过程中,我们也接触到修补胶、电刷镀等技术。我厂原来使用过国内的及进口的多种铸造缺陷修补胶,进口的修补胶粘接强度相对较高,但价格很高;国内的修补胶价格低,粘接强度相对较低。

2005年底,我厂铸件增加了表面静电喷涂工艺,粉末喷涂后要加热使其流化、烘干,加热温度最高达180~200℃,这时我们发现,铸件表面的修补胶无论是进口的还是国产的,都熔化了,即当时使用的修补胶均不能抗200℃的高温,我们开始试用北京奥宇可鑫表面工程技术有限公司生产的灰铸铁耐高温专用铸造缺陷修补胶,结果令我们兴奋,静电喷涂后,修补部位胶体丝毫未熔,且我们用壁纸刀等工具作破坏性试验发现,其粘接强度和固化后硬度均很高,能够适应发动机运转时高温、高压、油污、震动的恶劣环境。这种修补胶的价格与国内其它同类产品相近,我厂目前已批量使用此修补胶。除用它进行铸件修补外,还用它修复模具孔洞类缺陷及代替树脂修模具铸造圆角。 在我厂铸造模具修补工作中,原来也试用过电刷镀技术,效果很不理想,主要问题是: 1. 镀层与工件本体连接强度低,易脱落。 2. 镀液材料必须与被镀母体材料一致,难以实现工件表面强化目的。 2006年初,我厂有两套汽缸体模具(材料为灰铸铁)需修复,要求是在每套模具的多个曲面上增加0.5毫米工艺补正量。按原技术手段,材料不变,只能将整套模具拆开,用数控机床加工修复,修复工时长,外委费用也很高,且修复后还要重新调试模具,经与与北京奥宇可鑫表面工程技术有限公司联系,决定试用该公司的先进电刷镀技术修复这两套模具,即先修一套,若不成功,则马上改为数控加工修复,奥宇可鑫公司模具长春分公司采用了镍铬合金材料,未拆分模具,用电刷镀技术仅用二天就修复了一套模具,经外观检查,镀层致密,连接牢固,经实际上线试用,镀层未见脱落现象,浇注的汽缸体毛坯划线检查修复位置的尺寸,完全符合工艺要求。

这样,仅用了4天时间,两套模具修复完毕,费用相当于数控加工费用的30%,到目前,这两套模具仍在正常使用。经过严格的试验和验证表明,北京奥宇可鑫表面工程技术有限公司的铸造缺陷修补专利设备和专项技术完善了我们铸件挽救工程技术手段,由此形成了我厂较为完备的铸件挽救体系。

一汽集团铸造某厂技术部 曹瑞鹏